|

|

| ・4足歩行ロボットの組み立て その1(2018.5.14) |

|

|

|

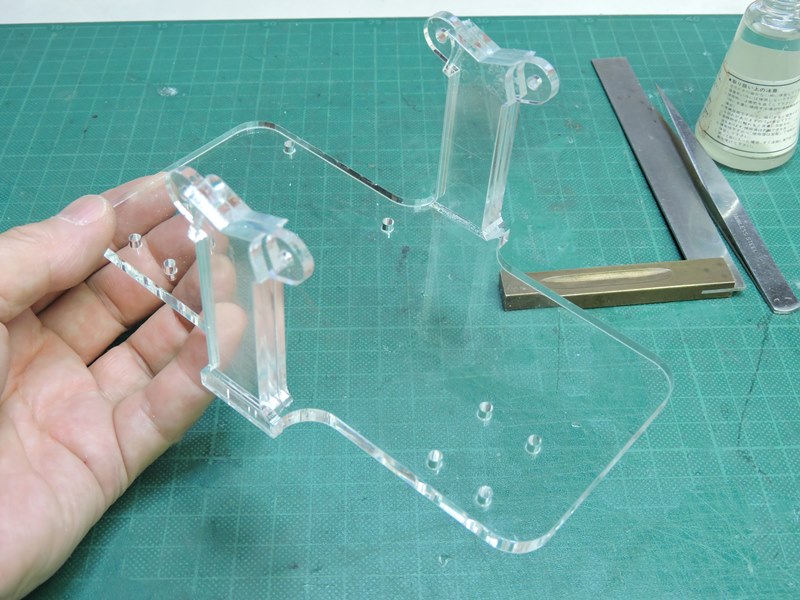

| 1.ベースプレートの製作 | |

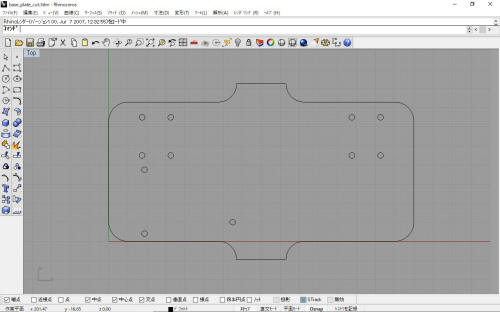

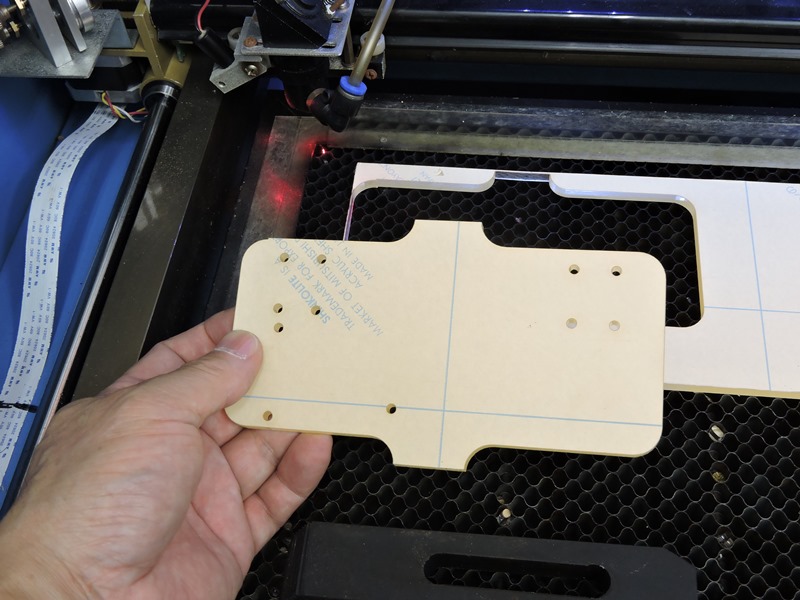

ロボットの構造全体を支えるベースプレートを設計します。CAD 上で脚や動力伝達機構を含むジオメトリから輪郭を描きます。 *画像を右クリックしてDXFファイルをダウンロードできます。 |

|

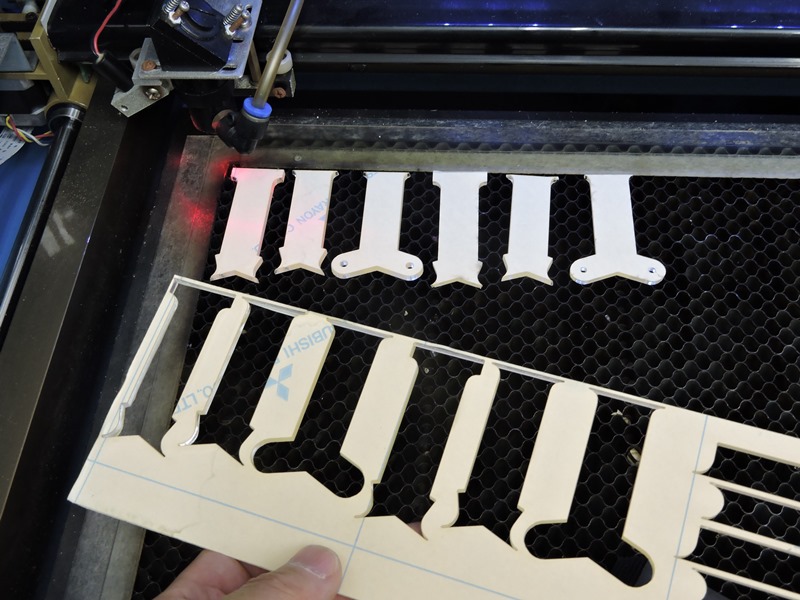

CorelLASERを起動しベースプレートの DXFファイルをインポートします。 |

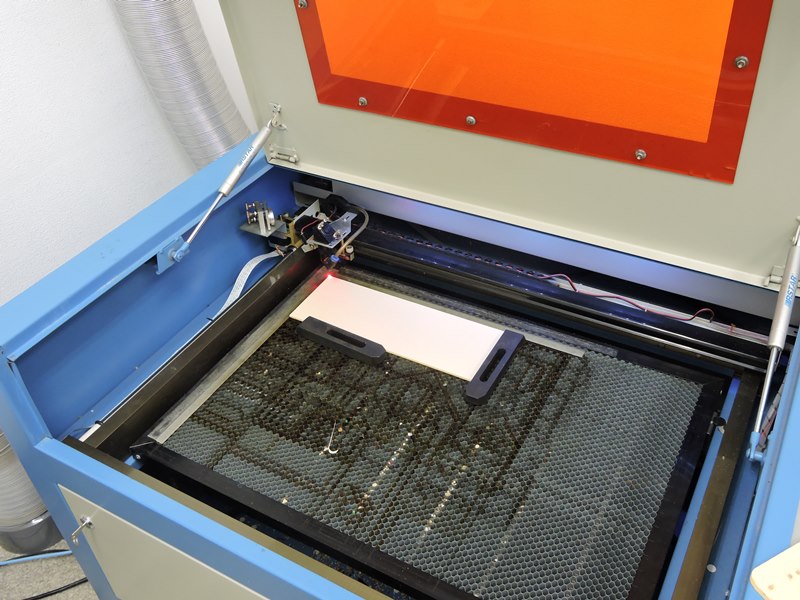

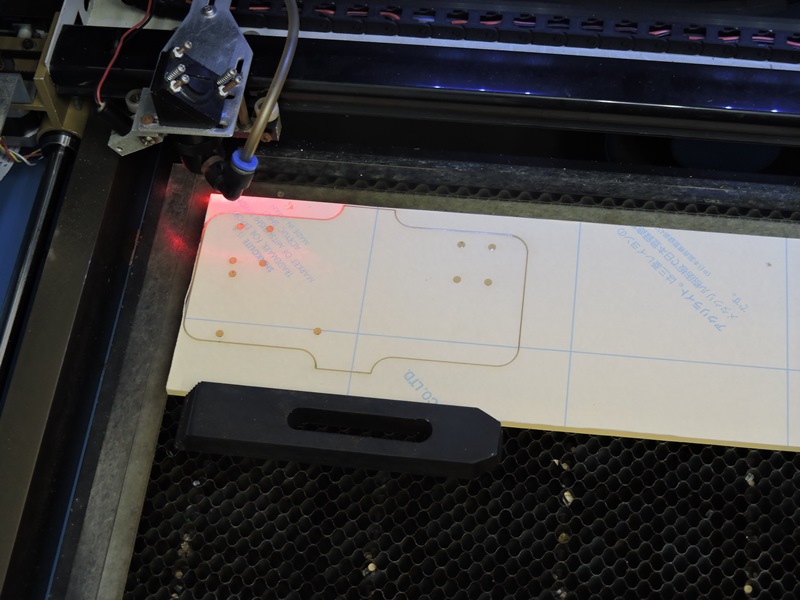

レーザー加工機に5mm厚 アクリル板をセットします。 |

5mm厚はこの加工機で切断できるほぼ限界です。10mm 近くまで加工可能ですが、断面の傾斜が大きくなります。 |

10mm/秒以下の低速で、実用上 十分な加工結果が得られます。 |

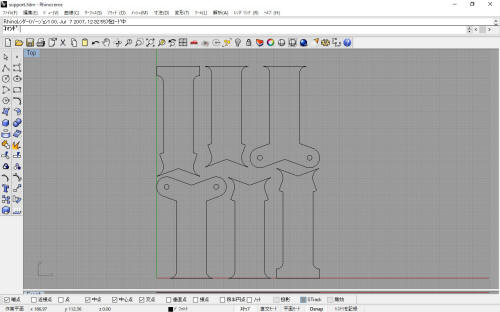

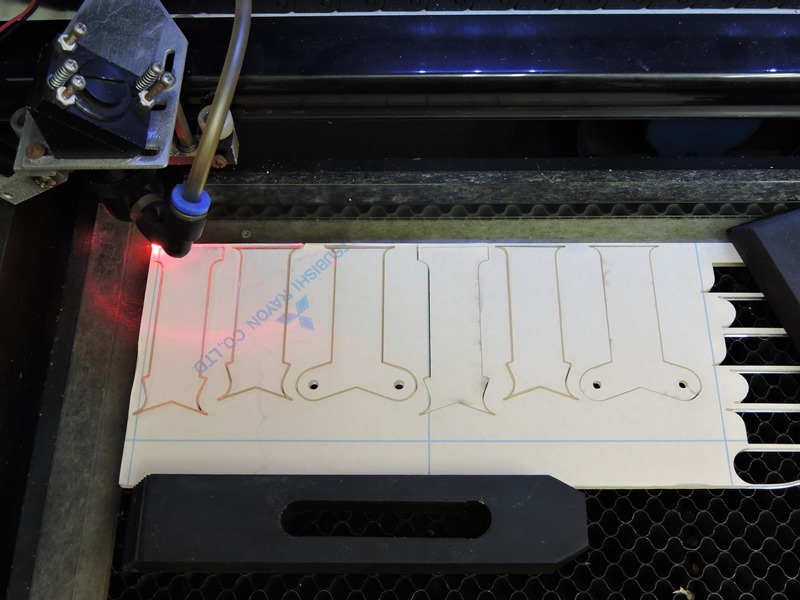

次に本体に脚を接続するサポートを設計します。3mm厚アクリル板を3枚 重ね合わせる構造にします。中心になる1枚に穴をあけ、脚とピン接合します。 *画像を右クリックしてDXFファイルをダウンロードできます。 |

|

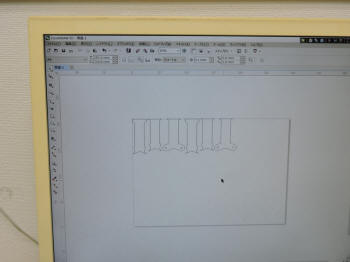

ベースプレート同様にCorelLASERを 起動しDXFファイルをインポートします。 |

アクリル材は産業廃棄物となり得るので、 端材を極力利用し廃棄量を減らします。 |

3mm厚アクリル材では15mm/秒の速度と、 60%程度のレーザー出力で切断出来ます。 |

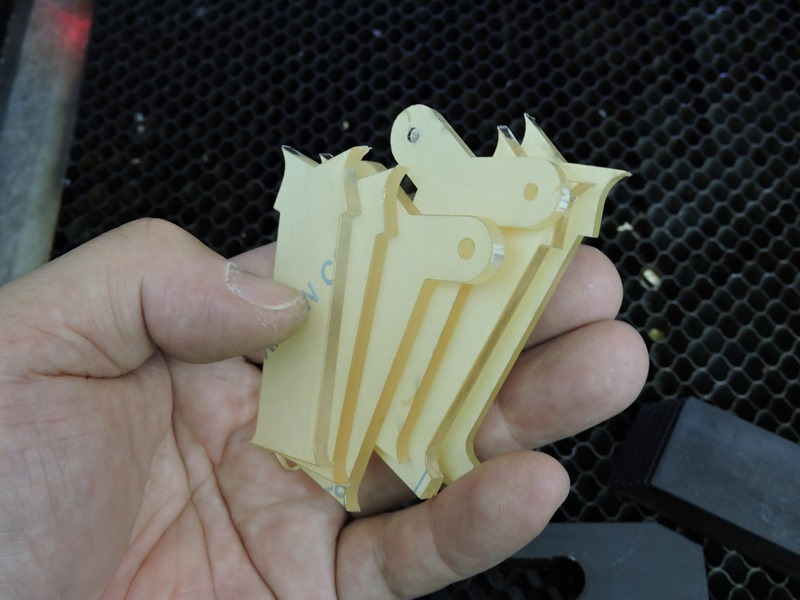

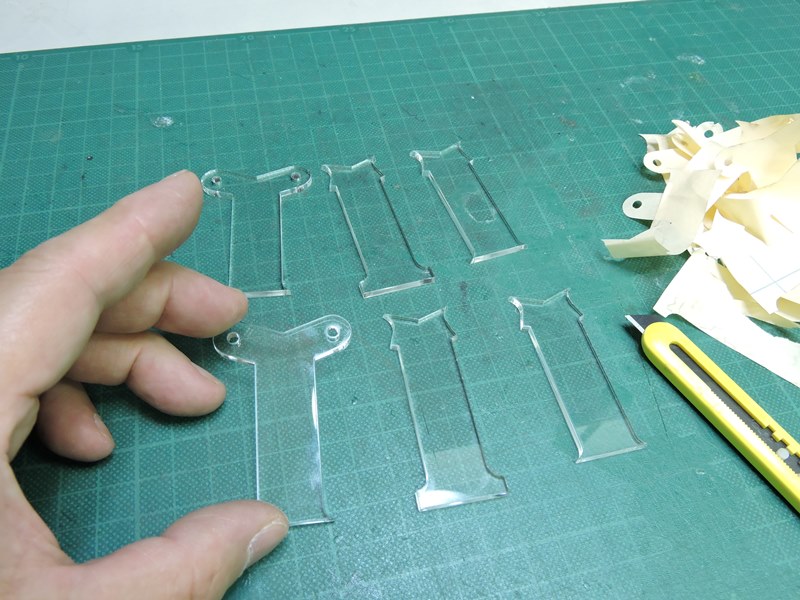

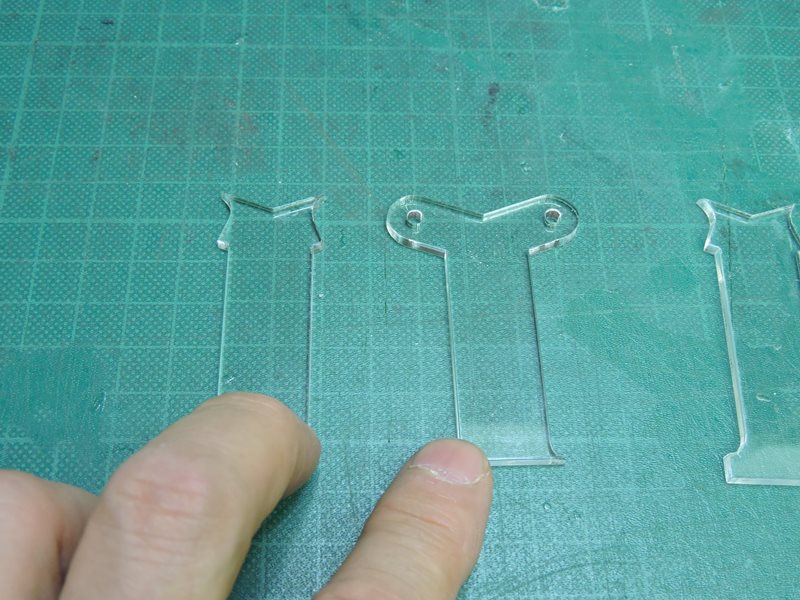

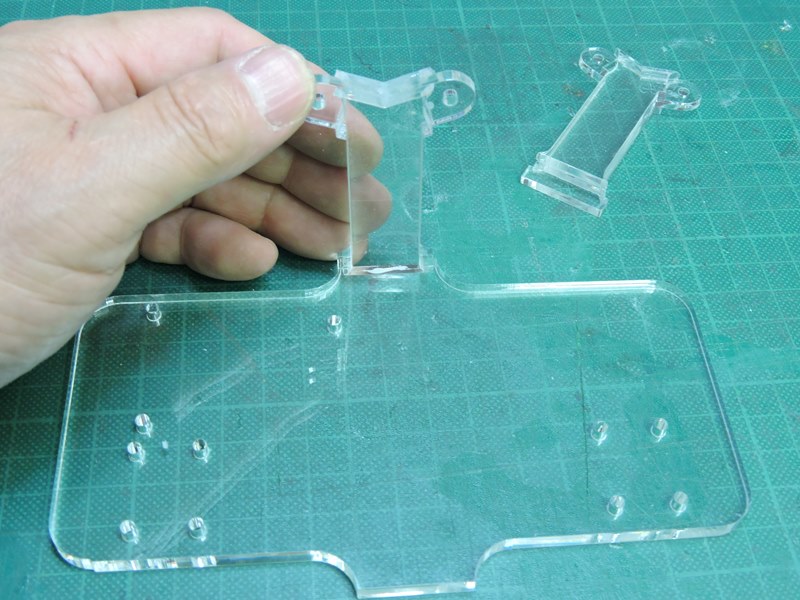

サポート部を構成する部品が揃い ました。左右2組分を用意します。 |

手にしている部品は、本体の外側でベースプレートの 側面に接着されるため、底部が長く取られています。 |

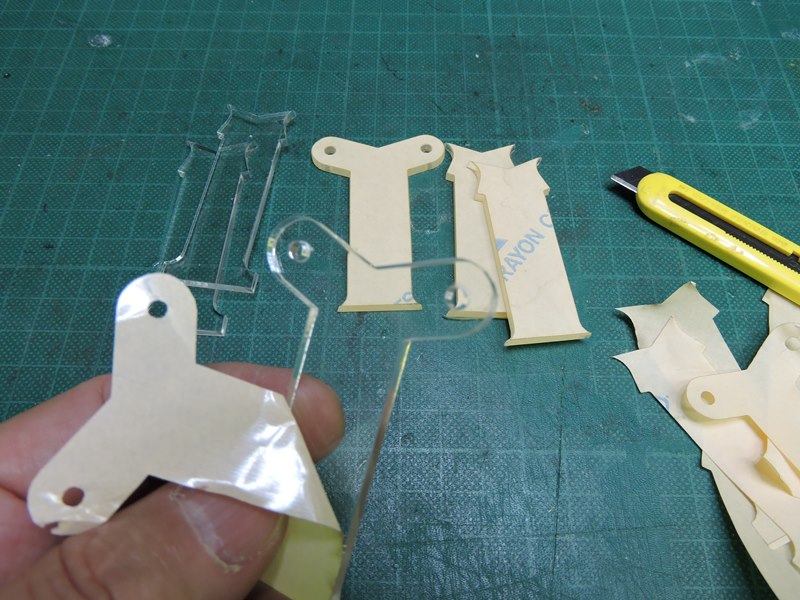

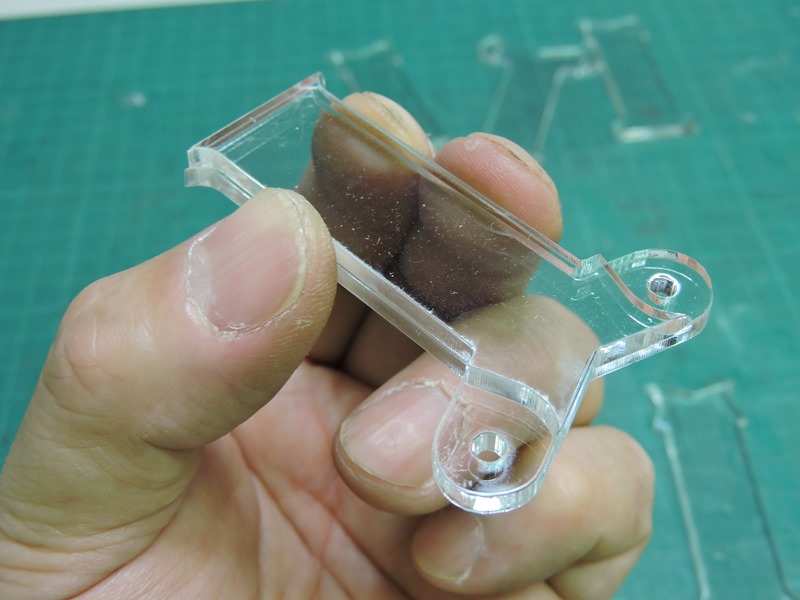

組み立て前に保護シートを全て剥がします。 アクリルに密着しているので意外と面倒です。 |

カッターナイフで隙間を開ける方法が割と 簡単です。組み立て前の準備が整いました。 |

先に内側と中心の2枚を貼り合わせます。接着剤が 超速乾性のため、直接塗り付けることは出来ません。 |

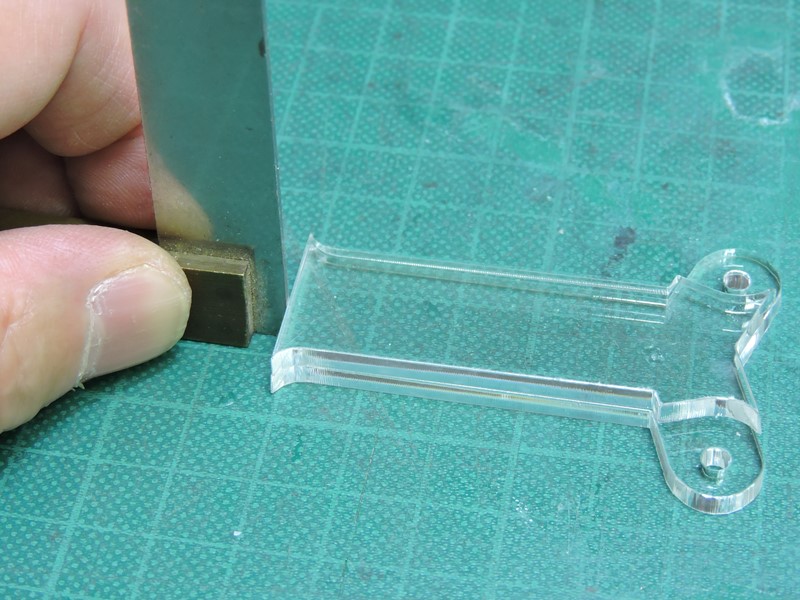

2枚を正確に重ね合わせます。切断面が正確な 垂直面ではないので、重ね方にコツが要ります。 |

本体に対して垂直に取り付けられる必要があるので、 底面になる部分にスコヤを当て位置を修正します。 |

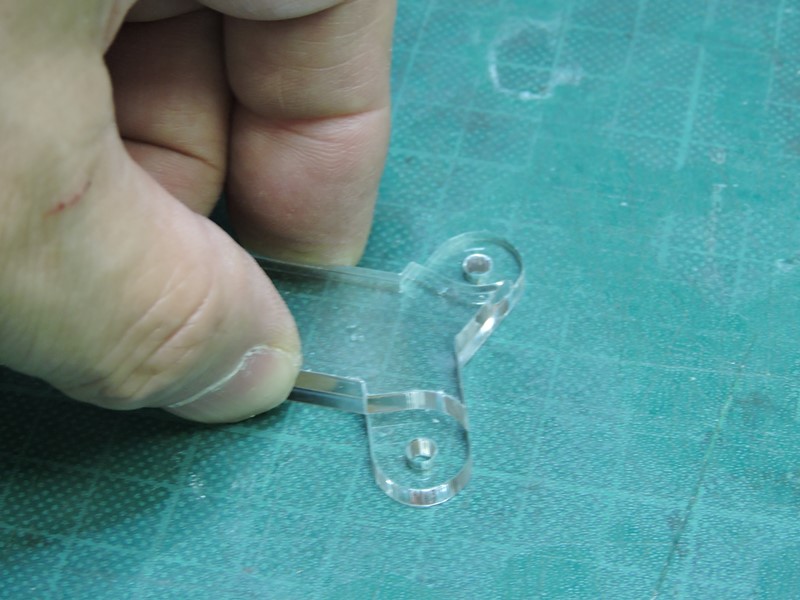

重ね合わせがずれないよう 2枚を軽く押さえながら・・ |

アクリル専用接着剤を用意します。正確には接着剤の 役割を果たすアクリルの溶剤(2塩化メチレン)です。 |

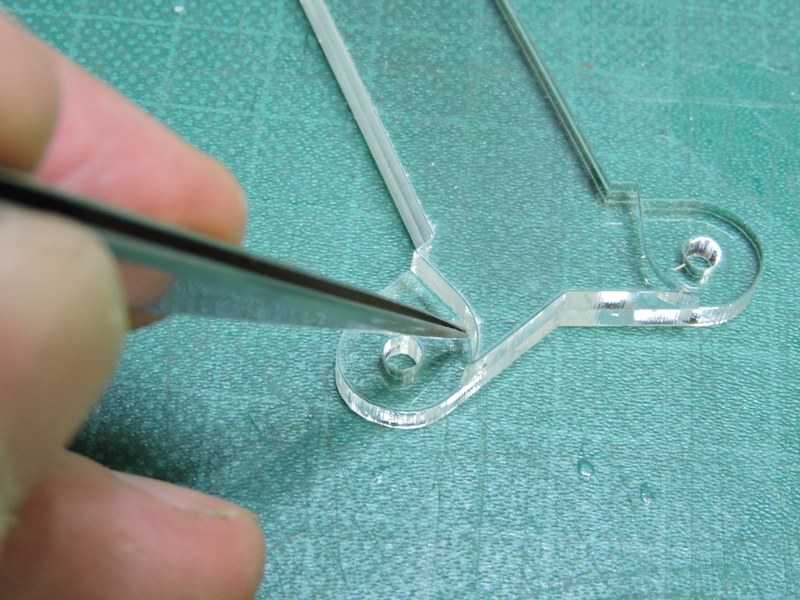

ピンセットの隙間に少量の接着剤を含ませ、 部品の接合端から接合面に流し込みます。 |

なかなか接合面全体には行き渡りませんが、 接着力は十分です。外側の1枚を重ねます。 |

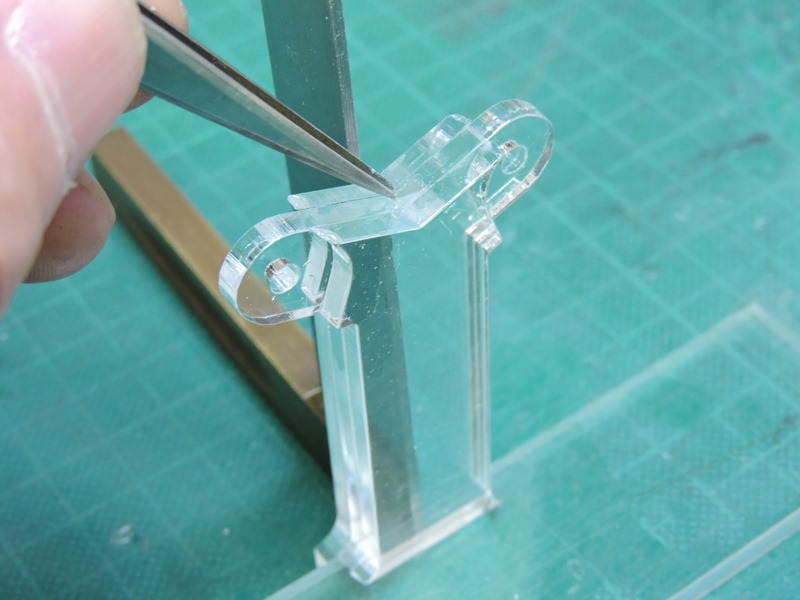

ベースプレートの厚み分(5mm)をずらし、接着剤を 流し込みます。毛管力により一瞬で入り込みます。 |

サポート部の完成です。反対側の 分をもう一つ組み立てておきます。 |

ベースプレートにサポートを取り付ける作業に入ります。ベースプレートの 保護シートを剥がすと、強度のありそうな5mm厚アクリル板が現れます。 |

|

ベースプレート両側の飛び出し 部分にサポートを取り付けます。 |

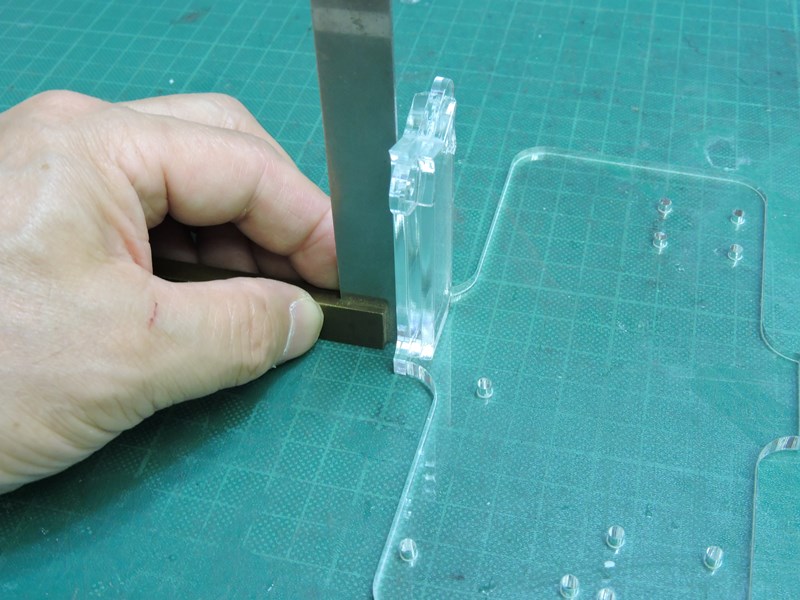

冶具代わりにスコヤを当て、 サポートを垂直に立てます。 |

ピンセットに接着剤を含ませ 接合端から流し込みます。 |

接合力が発生しサポート取り付けに剛性感が 出てくるまで、しばらくスコヤを保持します。 |

ベースプレートの完成です。サポートの取り付け位置が不正確だと、リンク(脚)の 動作に支障をきたします。接合部の構造と作業手順を工夫することで精度を保ちます。 |

|

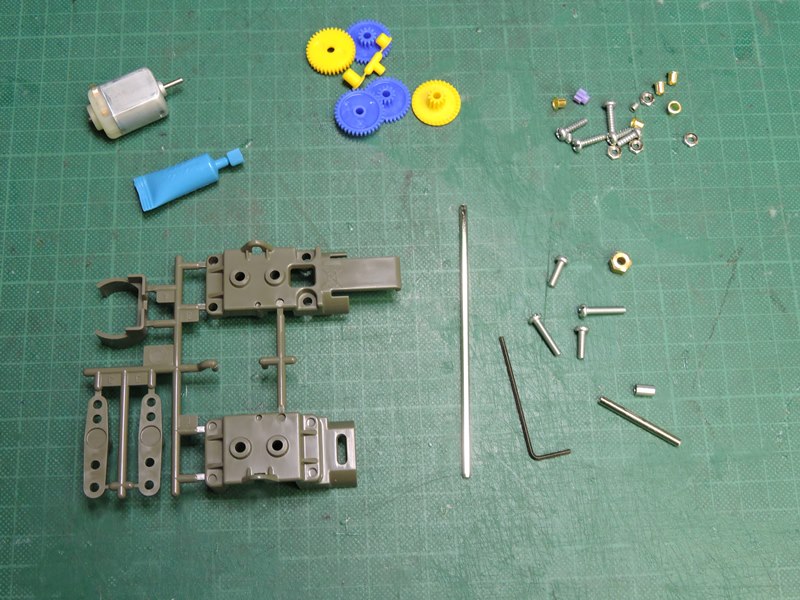

| 2.ギヤボックスの組み立て | |

動力ユニットをどのように構成するか、悩ましい 問題です。TAMIYAのユニットから選びます。 |

歩行速度から300~400:1の減速比が必要です。 シングルギヤボックス(4速タイプ)No.167 が適当です。 |

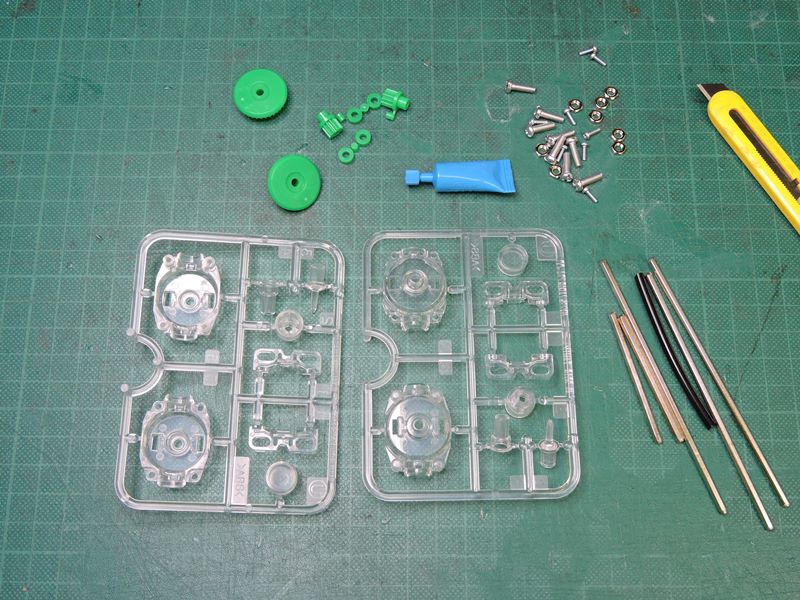

ユニットとはいえ組み立てキットです。 これだけの部品が含まれています。 |

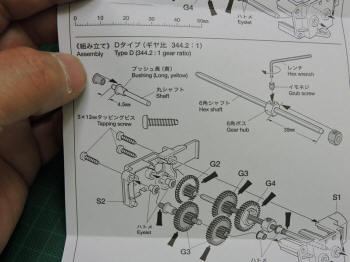

組立説明書に従い減速比344.2:1にて組み立てます。 手間はかかりますが動作の安定性が大きな長所です。 |

3mmの六角シャフトに六角ボスを通しますが、後で シャフトを入れ替えるため仮止めにしておきます。 |

説明書に従い淡々と組み上げていきます。が、 何台も製作する場合はボトルネックになりそうです。 |

TAMIYAのシリーズは、軸受部にハトメ状の 金属管を挿入するアイデアが優れていると思います。 |

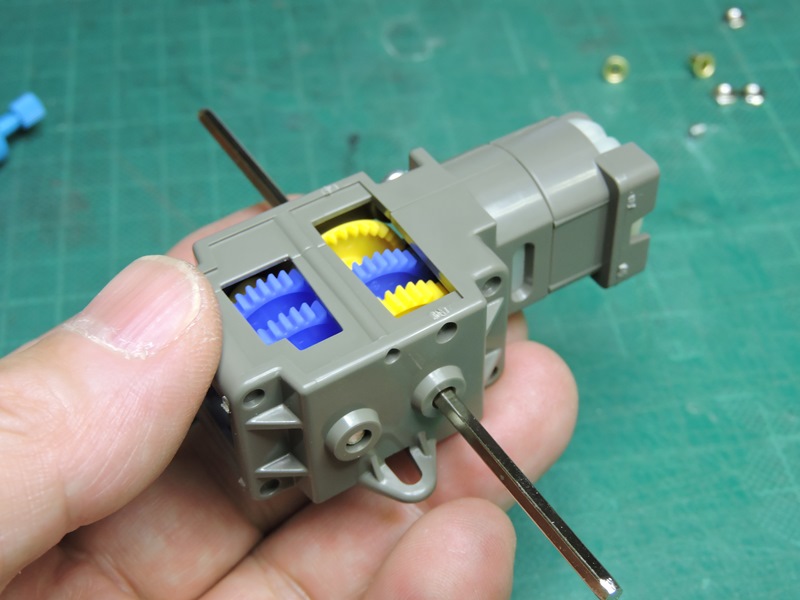

3本のタッピングビスを締めて ギヤボックスの完成です。 |

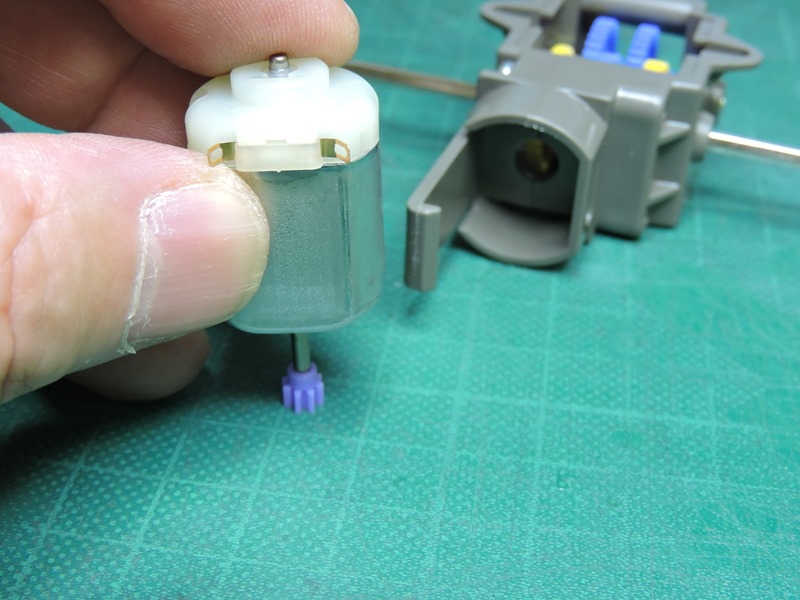

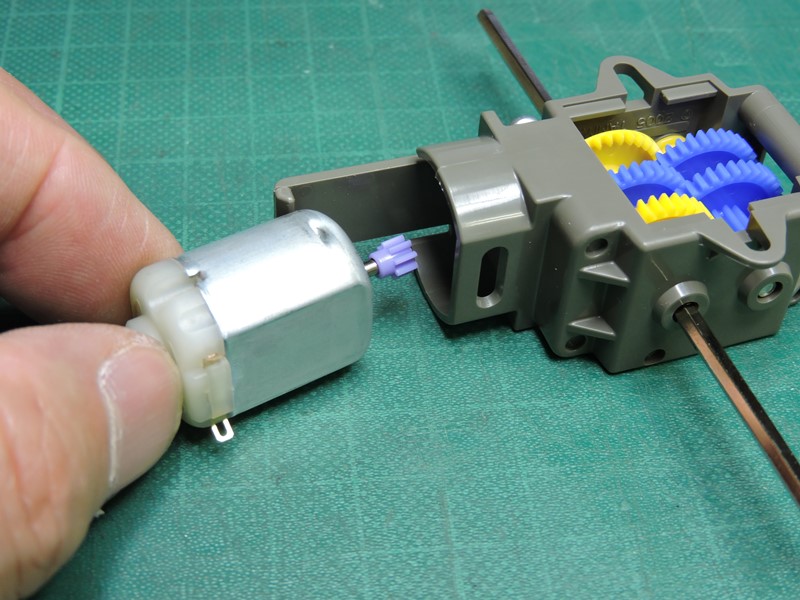

モーター(FA-130)にピニオンギヤを取り付けます。 RE-260かせめて140のトルクが欲しいところですが、 |

減速比が大きいので問題はないで しょう。ギヤボックスと合体させます。 |

個別に部品を組み合わせて同様のユニットを製作するのは大変です。組み立て キットの恩恵でかなりの作業を省くことが出来ているはずです。4足歩行ロボットは 前脚と後脚を同時に駆動するので、可能ならば駆動軸が2本出ているユニットを 使いたいところです。あいにく市販されている汎用品の中にそのような製品は 見当たらないので、駆動力を前後に分配する機構を別途考えなければなりません。 |

|

| 3.シャフトドライブユニットの組み立て | |

試行錯誤の末、辿り着いたのがこの製品です。 TAMIYAのシャフトドライブユニットが便利です。 |

ギヤボックス同様、既製品を多用すると 工房の製品価格を押し上げる懸念があります。 |

しかし、同等の機能を独自に実現することにも 作業量や性能安定性の点で課題が含まれます。 |

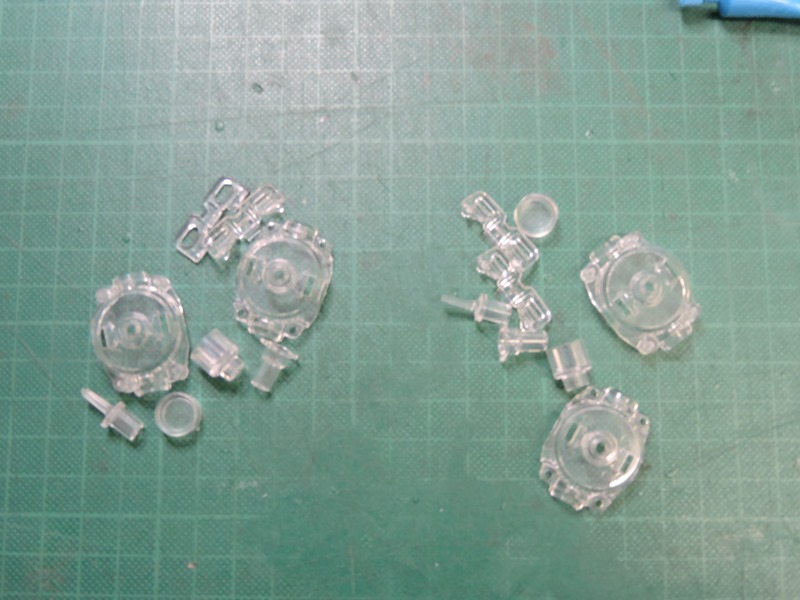

樹脂製部品を切り離します。バリを残すと回転を 妨げる可能性があるので、丁寧に整形します。 |

本体各部のジオメトリから、必要なシャフト長は 74mmになります。付属のシャフトを加工します。 |

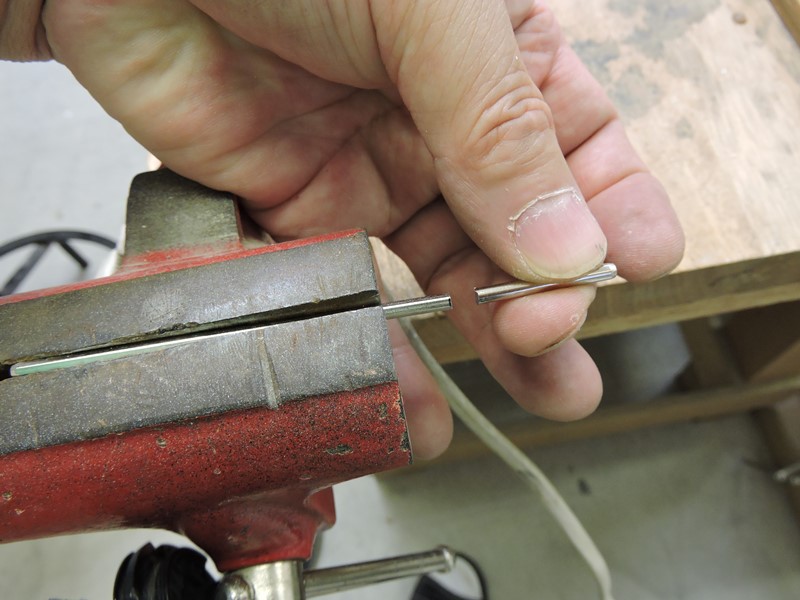

バイスにシャフトを固定します。六角シャフトは 丸シャフトに比べて加工が容易です(滑らない)。 |

金切鋸を当ててシャフトを 所定の長さに切断します。 |

僅かにバリが残りますが、完全に取り 除かないと軸受やギヤ穴を通りません。 |

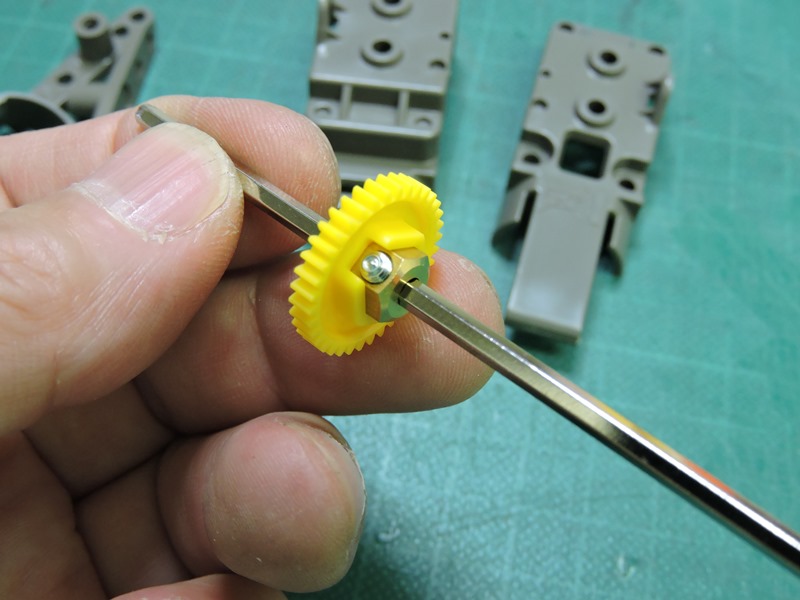

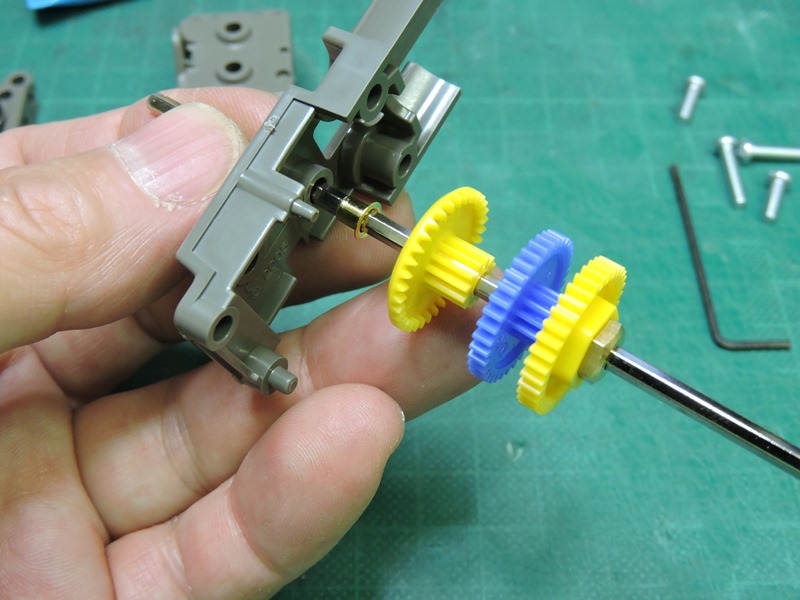

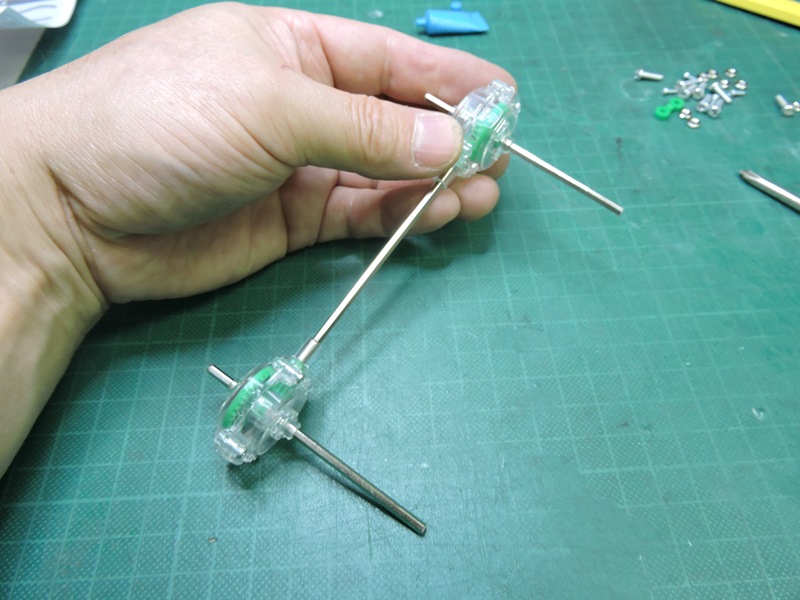

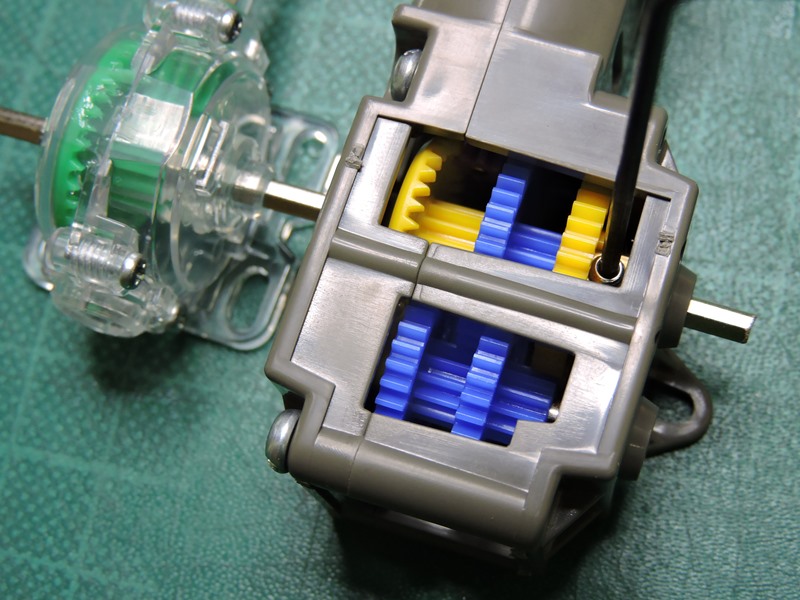

加工済みの六角シャフトを、クラウンギヤ (ピニオンギヤを受ける)とスペーサに通します。 |

前後を連結するプロペラシャフトに スペーサとピニオンギヤを通します。 |

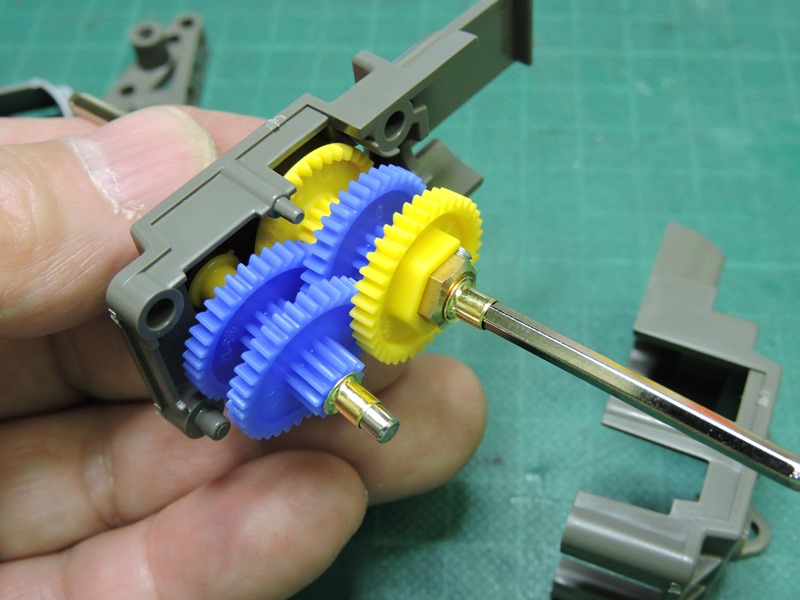

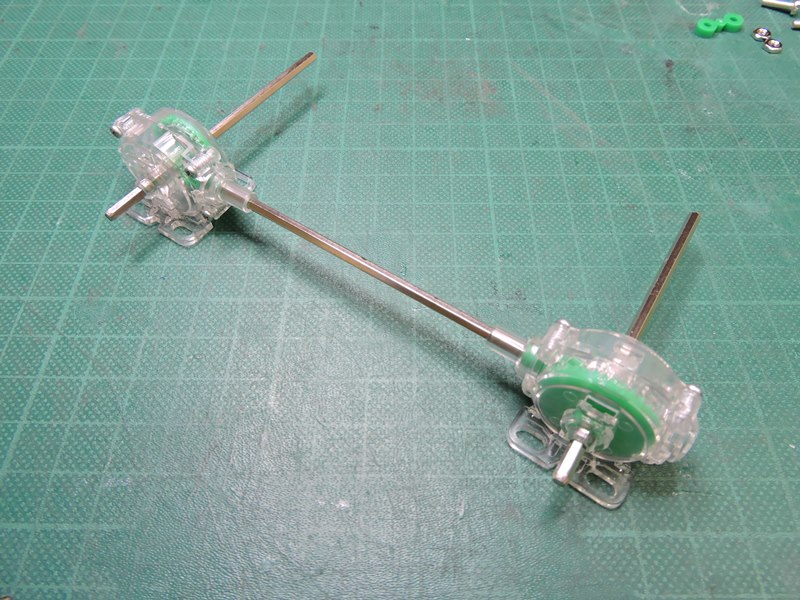

2分割されたアクスルケース内にギヤを収め、合体 させます。組立説明書の指示通りに作業します。 |

他方も同様にアクスルケースを組み立て ます。回転方向は前後とも同じにします。 |

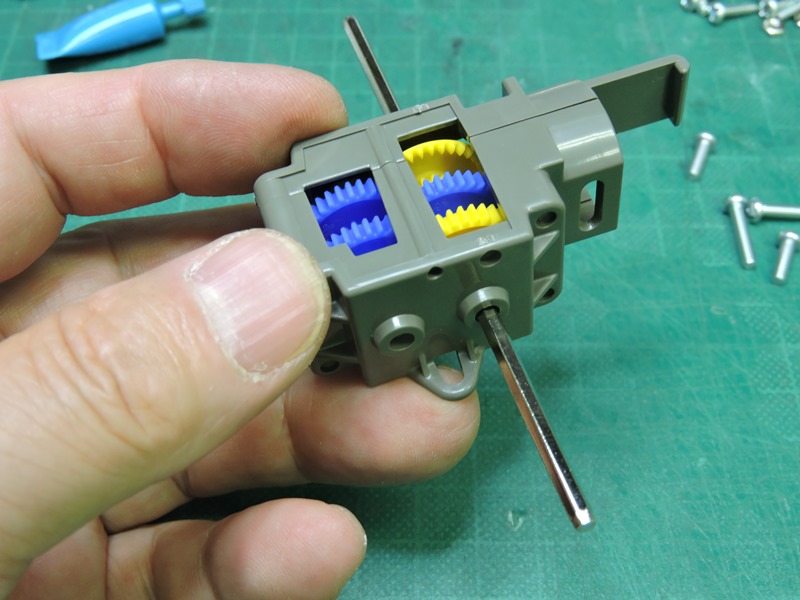

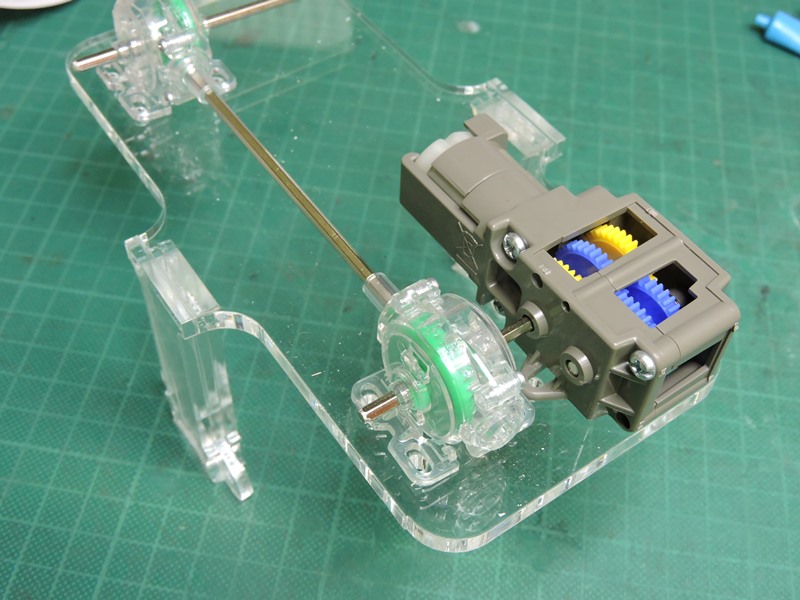

固定用ステーを差し込みシャフトドライブユニットの完成です。前後を連結するプロペラ シャフトは、そのままの長さ(100mm)で使用するようジオメトリを設計してあります。 |

|

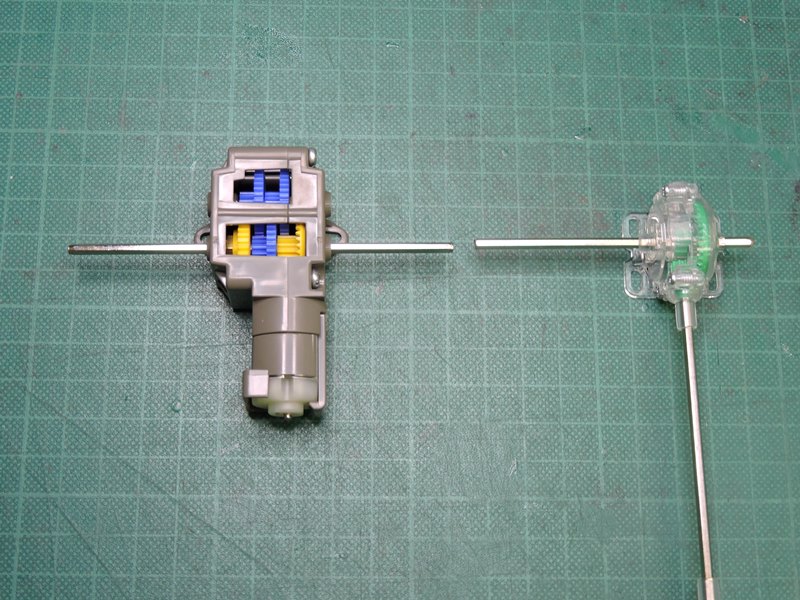

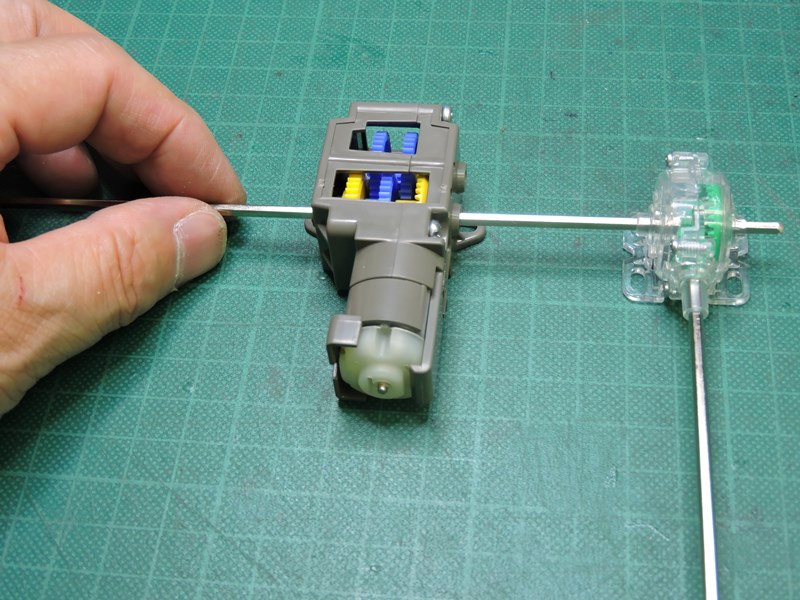

動力ユニットに組み込んだ100mmの六角シャフトは、 シャフトドライブユニットの74mmシャフトに置き替えます。 |

六角ボスの固定ネジを緩め、シャフトを 突き出すようにして入れ替えます。 |

一見無駄のように思える作業ですが、最初から 74mmのシャフト1本で組むと厄介なことになります。 |

六角ボスの固定ネジを締めて シャフトが抜けないようにします。 |

ベースプレート上に仮置きしてみます。重量が後方(写真手前側)に 偏りますが、前方に乾電池ホルダーを搭載しバランスをとります。 4足歩行ロボットの組み立て その2へ |

|

|

|

|